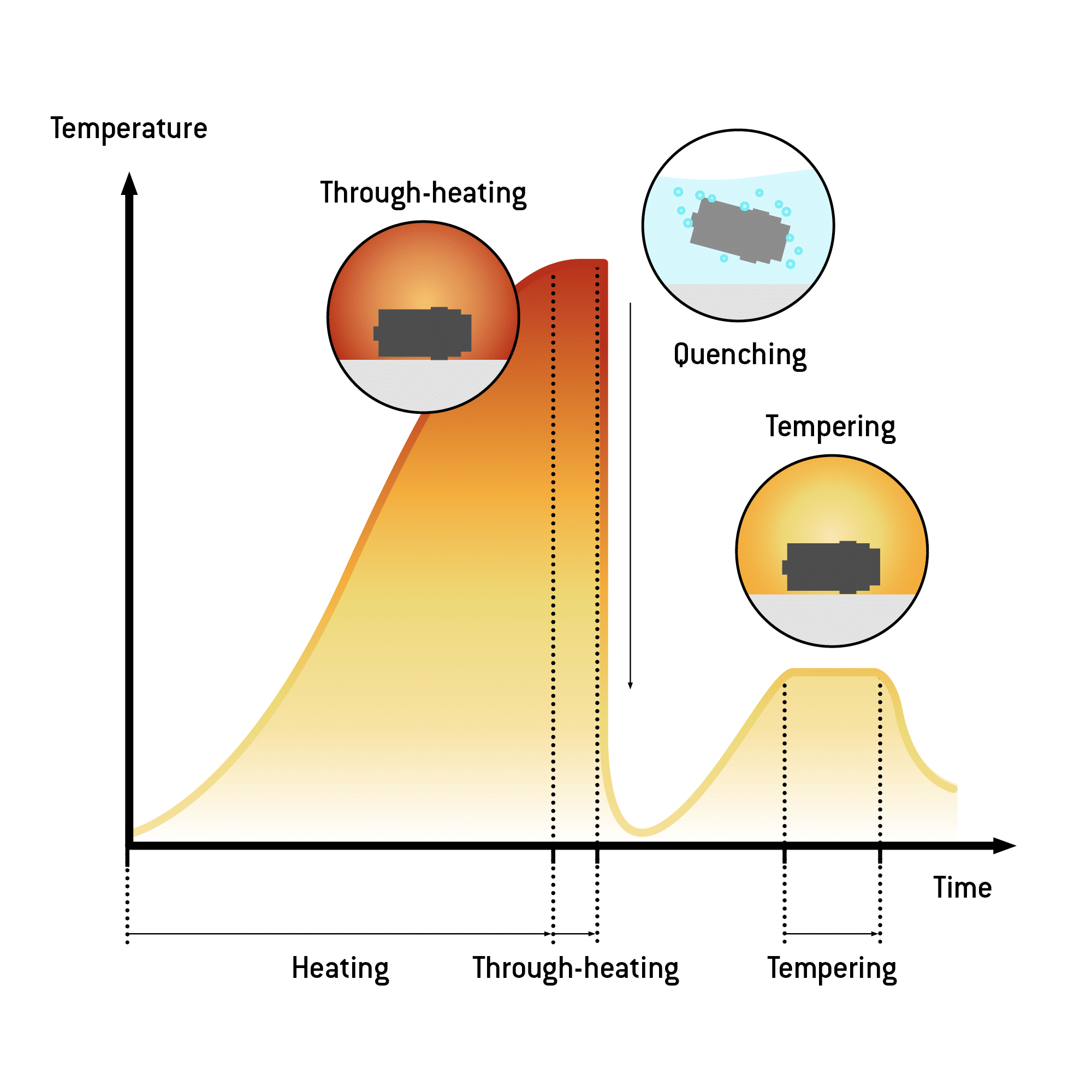

تمپرکردن یا برگشت (Tempering) از جمله عملیات حرارتی مهم در صنعت فلزی و مهندسی مواد است که به منظور بهبود ترکیب خواص مکانیکی مواد فلزی انجام میشود. این فرآیند معمولاً بعد از فرآیند تصلب (quenching) انجام میشود تا اثرات سختکردگی اضافی که در نتیجه تصلب ایجاد میشود، کنترل شود.

تمپر کردن یا برگشت عبارت است از گرم کردن مجدد فولاد یا چدن سخت شده تا پایینتر از دمای استحاله یوتکتوئید (معمـولا کمتـر از ٧٠٠ درجـه سـانتی گـراد)، نگهـداری در ایـن دمـا بـه مـدت مشـخص و سـپس آهسـته سـرد کـردن تـا دمـای محـیط. کوئنچ کردن باعث ایجاد تنشهای داخلی در قطعات و در نتیجه موجب ایجاد تردی و شکنندگی در آنها میشود. به همین علت به جز در مواردی که سختی بسیار بالایی مورد نیاز باشد، از فولادهای کوئنچ شده استفاده نمیشود. در این مرحله، میبایست فولاد قبـل از اسـتفاده تمپر شود. با انجام این عملیات روی آلیاژهای سخت شده، خواص مکانیکی آلیاژ تعدیل میشود.

انتخاب دما و زمان عملیات تمپر کردن بستگی به ترکیب شیمیایی فولاد، ابعاد قطعه و خواص مکانیکی مورد نیاز دارد. با حذف و یا کاهش تنشهای داخلی توسط عملیات تمپر، چقرمگی شکست قطعه افزایش (کاهش شکنندگی) و سختی و استحکام قطعه سخت شده تـا حـدی کاهش مییابد.

دمای برگشت فولادهای سخت شده غالبا از ١۵٠درجه سانتی گراد تجاوز نمـی کنـد. سـیکل عملیـات برگشـت از نظـر دمـا و زمـان مشـابه عملیات بازپخت ناقص و بازپخت تنشگیری میباشد ولی هدف و ساختار نهایی به دست آمده از هر کدام متفاوت اسـت، بنـابراین نبایـد این سه نوع عملیات مشابه در نظر گرفته شود.

هنگامی که در فرایند تمپر کردن یه زمان اشاره نشود، منظور همان یک ساعت است .جهت رسیدن بـه سـختی مـورد نظـر مـیتـوان زمـان برگشت را تغییر داد که رابطه بین زمان و دمای برگشت با پارامتر بازگشت مشخص میشود:

T=[C + Log(t)]

T: درجه حرارت فرایند برگشت بر حسب کلوین

t: زمان فرایند برگشت بر حسب ساعت

C: ثابت فرایند برگشت که تابعی از درصد کربن فولاد بوده و عناصر آلیاژی تاثیری روی آن ندارد.

پارامتر برگشت در مورد فولادهای ساده کربنی به راحتی به کار برده میشود ولی در مورد فولادهای آلیاژی که خود سختی ثانویه دارنـد، کاربرد محدودی دارد.

زمانی که یک فولاد کوئنچ میشود ریزساختار شامل مارتنزیت ناپایدار است. دلایل این ناپایداری عبارتست از:

۱- وجود کربن به صورت فوق اشباع در شبکه کریستالی bct مارتنزیت

۲- انرژی تنشی ناشی از وجود نابجایی ها و دوقلوییهای بسیار زیاد

۳- وجود آستنیت باقیمانده

در طی عملیات تمپر کردن، هر یک از این پارامترها خود نیروی محرکهای برای تغییر ریزساختار میشوند. مثلا کربن فوق اشـباع موجـب تشکیل کاربید شده، انرژی تنشی نیروی محرکه جهت بازیابی بوده و آستنیت باقیمانده بـرای تشـکیل مخلـوط فریـت و سـمنتیت در طـی فرایند نیروی محرکه میباشد.

فرآیند تمپرکردن

تمپرکردن یک فرآیند حرارتی است که در آن مواد فلزی که پیشتر کوئنچ شدهاند، به دماهای کمتری افزایش مییابند. این فرآیند به کاهش سختی و در نتیجه به افزایش قابلیت تغییر شکل (ductility) مواد منجر میشود. تمپرکردن باعث ایجاد تعادل بین سختی و ضریب تغییر شکل در مواد میشود.

اهمیت تمپرکردن

تمپرکردن بهعنوان یک مرحله اساسی در فرآیندهای پس از تصلب دارای اهمیت فراوانی است. این فرآیند موجب کاهش تنشهای داخلی و حساسیت به ترکهای خوردگی مواد میشود. همچنین، تمپرکردن میتواند بهبود خواص مکانیکی مواد، افزایش مقاومت به خستگی و افزایش دوام آنها را نیز بهدنبال داشته باشد.

کاربردهای تمپرکردن

تمپرکردن در صنایع فولاد: در تولید قطعات خودرو، ابزارهای برش و اجزاء مکانیکی، تمپرکردن به منظور بهبود خواص مکانیکی و مقاومت به خستگی استفاده میشود.

تمپرکردن در صنعت آلومینیوم: در تولید قطعات پیچیدهای مانند قطعات هواپیما، تمپرکردن جهت بهبود تنشها و کاهش حساسیت به ترکهای خوردگی بهکار میرود.